Gli equipaggiamenti qui di seguito elencati sono alcuni di serie ed altri optionals. Per configurare la vostra macchina, i nostri consulenti tecnici e commerciali sono a vostra disposizione. Tutte le informazioni si intendono S. E. & O.

EQUIPAGGIAMENTO RMGT 1060

Simul Changer* e Simul Changer Parallel*

Tempi di lavaggio ridotti*

Ottimizzando il ciclo di pulizia, il tempo necessario per il lavaggio del caucciù viene ridotto di circa 20 secondi rispetto ai modelli precedenti, consendo di risparmiare tempo nella preparazione di lavori di stampa a brevi tirature che richiedono frequenti operazioni di pulizia.

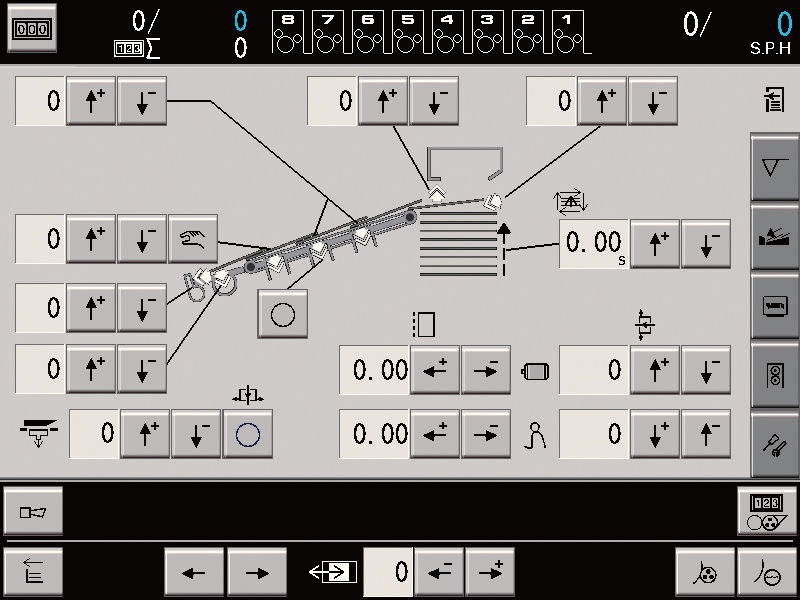

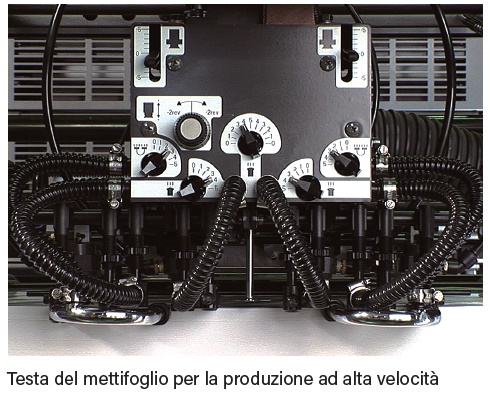

Nuove funzioni preimpostate per il mettifoglio, il registro e l'uscita, per un cambio lavoro più rapido*

Una funzione preimpostata consente una regolazione più rapida dell'aria in base a formato e spessore della carta, semplificando notevolmente le regolazioni nell'avviamento di un nuovo lavoro. Per la stampa su supporti speciali, è possibile memorizzare i valori di regolazione dell'aria per ciascun lavoro nel sistema di controllo PCS-N consendo di preimpostare simultaneamente tutti i valori dell'aria per mettifoglio, registro e uscita quando i lavori vengono ripetuti.

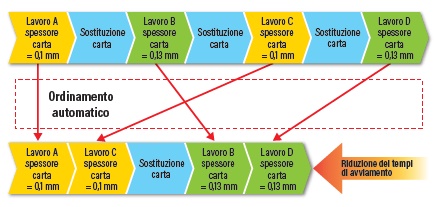

Ordinamento automatico dei lavori*

Questa funzione consente di ordinare automaticamente i lavori, trovando l'ordine ottimale a seconda di carta, colore, data di consegna e altri parametri, in base ai dati inviati dal sistema principale dell'azienda. Così si riduce il tempo necessario a cambiare la carta ed eseguire altre attività tra un lavoro e l'altro, migliorando notevolmente l'efficienza.

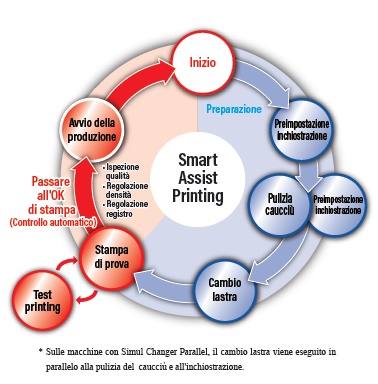

Smart Assist Printing*1, 2 aumenta la produzione nella stampa di lavori a basse tirature

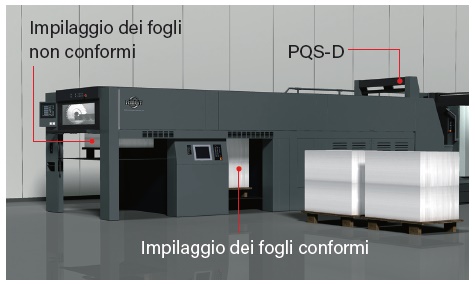

Il nuovo sistema Smart Assist Printing consente la stampa di più lavori in modo completamente automatico. Assieme al sistema sistema di telecamere PQS-D,

Stampa di packaging ad alta velocità*

L'uscita è dotata di una rotella aspirante di tipo poligonale di nuova concezione, adatta ai materiali ad alto spessore. La sezione di registro è dotata di un meccanismo push-pull per il registro laterale che aziona contemporaneamente il lato operativo e non operativo, per aumentare la forza di trazione laterale, con una guida del registro frontale oscillante che garantisce il perfetto trasporto di supporti di alto spessore.

Tempi ridotti per la sostituzione della carta*

La regolazione preimpostata migliora la funzionalità del mettifoglio scegliendo la corretta impostazione in base alla grammatura della carta. La posizione della molla a balestra passa automaticamente dalla preimpostazione per supporti sottili a quella per supporti pesanti. I rulli di guida per supporti pesanti regolano automaticamente l'altezza per consentire il trasporto di fogli pesanti, riducendo i tempi di preparazione quando si sostituisce la carta nel cambio lavoro.

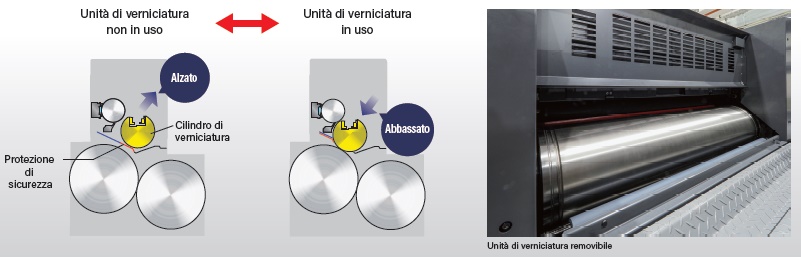

L'unità di verniciatura removibile* consente la preparazione per il lavoro successivo durante la stampa

L'unità di rivestimento è removibile, pertanto il cilindro di verniciatura può essere sollevato quando non viene utilizzato, evitando danni ai fogli stampati. Il funzionamento indipendente* del cilindro di verniciatura consente di avviare durante la stampa le operazioni di preparazione per il lavoro successivo, come la pulizia del cilindro di verniciatura e il cambio lastra, e il sistema di cambio lastra semiautomatico SPC* consente un montaggio più rapido delle lastre sul cilindro di verniciatura.

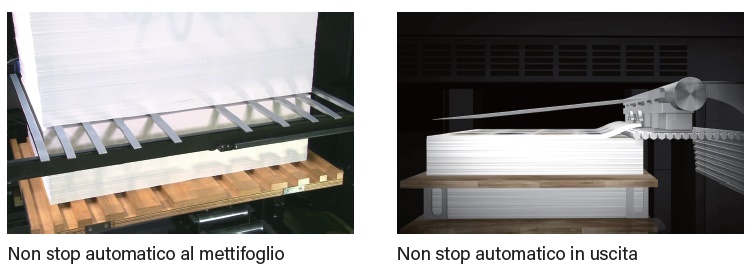

Non stop automatico al mettifoglio e in uscita*

Doppia uscita*

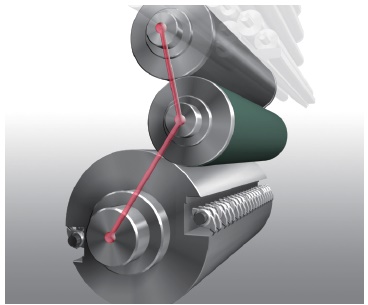

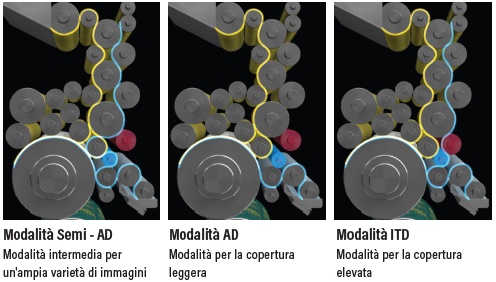

Disposizione cilindri a ore sette che elimina i problemi di stampa

Sistema di bagnatura multimodale

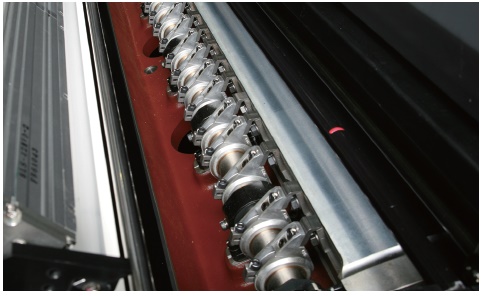

Cuscinetti dell'albero della pinza senza lubrificazione

Trasporto stabile del foglio grazie a tecnologie esclusive

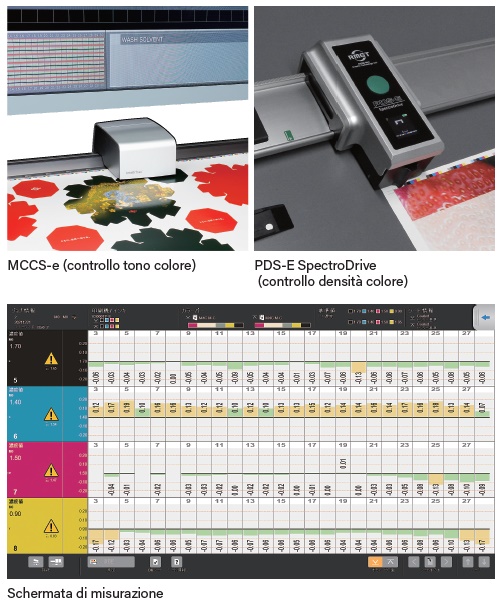

MCCS-e (controllo tono colore)*1 / PDS-E SpectroDrive (controllo densità colore)*1

PQS-D (I+C+R)*1 : Sistema di controllo della qualità di stampa

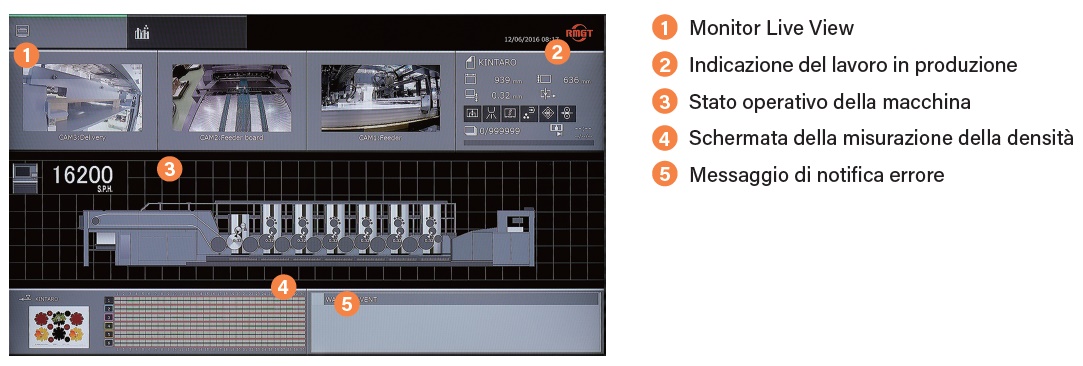

Press Information Display* / Press Information Edge*

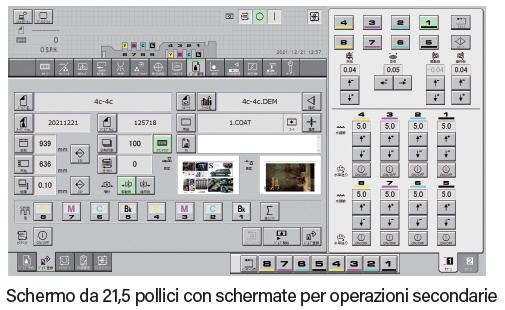

Display da 21,5 pollici per un utilizzo più semplice

Il pulpito di comando è dotato di un nuovo grande display da 21,5 pollici. Una schermo secondario è posizionato a destra dello schermo principale, per rendere più semplici attività quali la regolazione del registro, del volume della bagnatura e le impostazioni dell'inchiostro, mettendosi in collegamento con lo schermo operativo

Regolazione facilitata del mettifoglio e dell'uscita

I pannelli operativi del mettifoglio e dell'uscita sono dotati di monitor touchscreen con un'interfaccia grafica (GUI) intuitiva e di facile utilizzo. Inoltre, i pannelli e i pulsanti sono stati tutti riprogettati seguendo l'ergonomia, migliorando notevolmente l'utilizzabilità del mettifoglio e dell'uscita

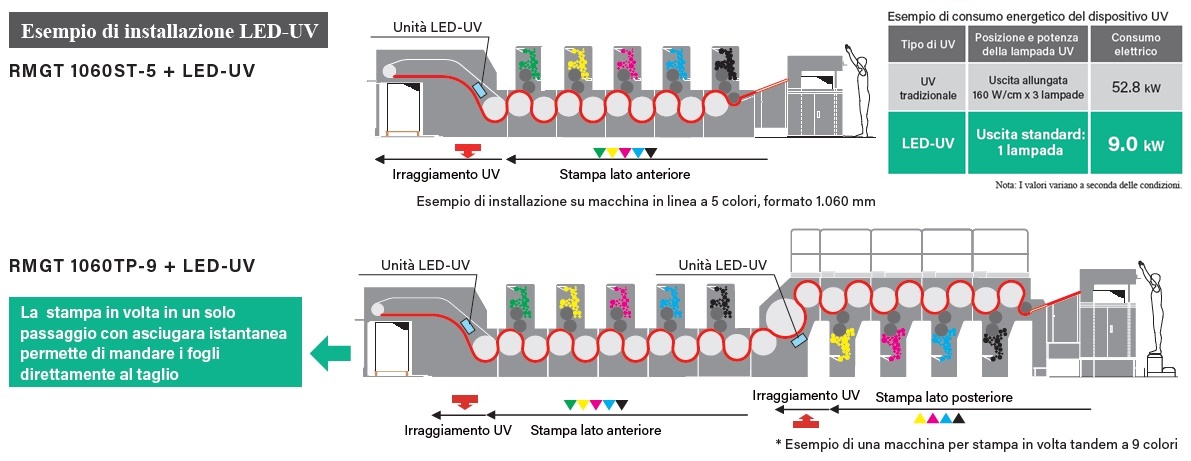

Sistema di polimerizzazione LED-UV*

Massima attenzione alla sicurezza

Il fascio LED multifunzionale consente all'operatore di monitorare lo stato della macchina in tempo reale tramite luci di colori diversi. Le strisce LED presenti in ogni sezione della stampante, dal mettifoglio, alle unità di stampa fino all'uscita, lampeggiano in rosso quando la stampante è in funzione in modalità automatica, in verde durante la preimpostazione del formato del foglio o la regolazione dei calamai e in blu quando i dispositivi di sicurezza sono attivati. L'operatore può riconoscere istantaneamente lo stato della macchina anche a distanza.

Sensori dell'area di sicurezza

I sensori dell'area di sicurezza installati nell'uscita sono conformi agli standard di sicurezza più recenti e sono progettati per proteggere l'operatore da incidenti.

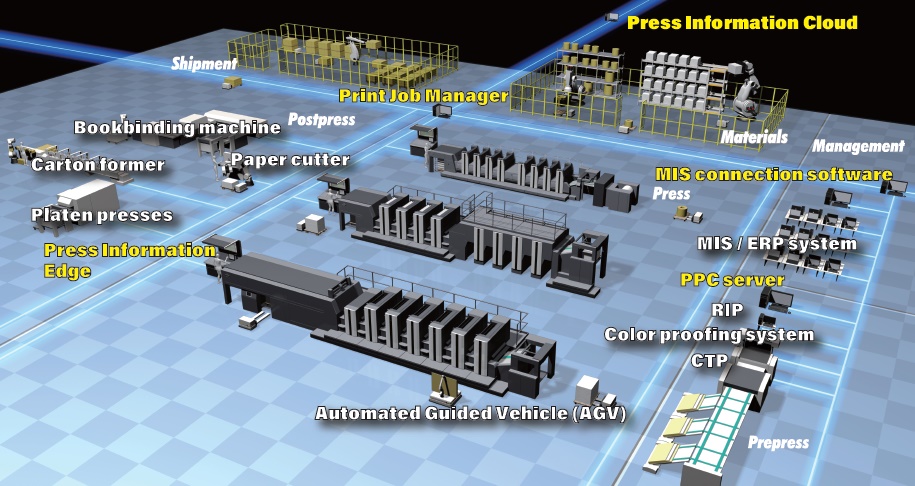

RMGT Smart Net

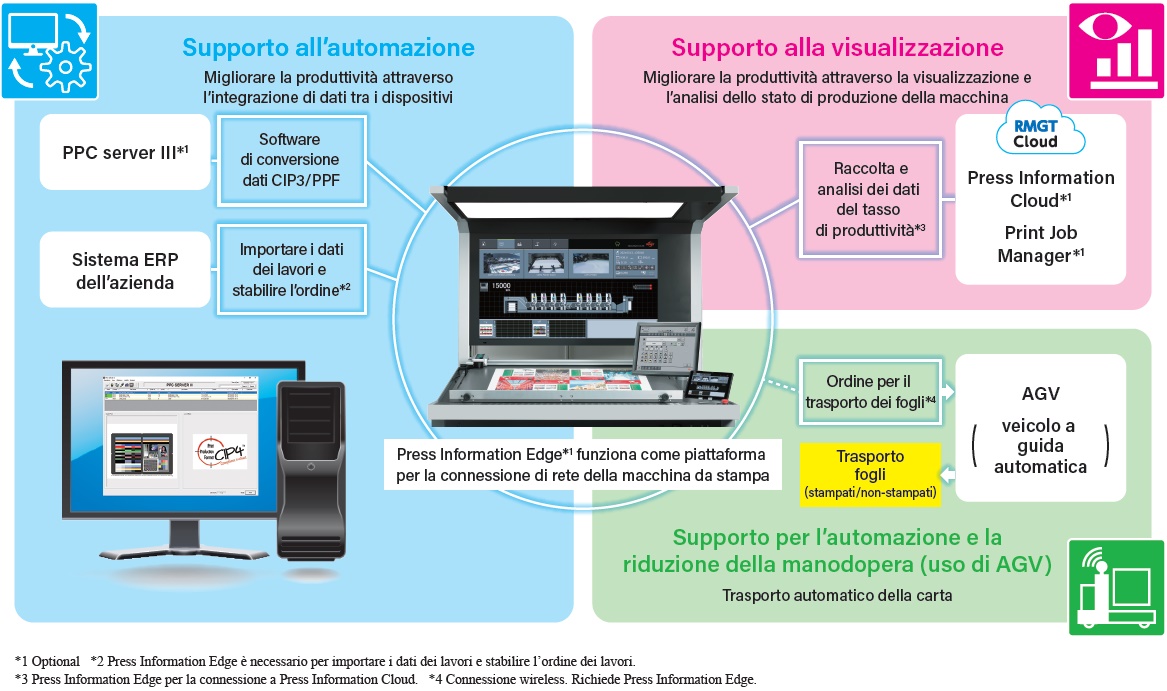

RMGT Smart Factory Solution Concept

[Ordine ottimale dei lavori]

I lavori di stampa vengono automaticamente ordinati in maniera ottimale in base al formato, allo spessore e ad altre condizioni di stampa, riducendo il tempo necessario per operazioni quali la modifica della carta e dei colori durante il cambio dei lavori.

Supporto alla visualizzazione

Press Information Cloud

Il software raccoglie, gestisce e analizza centralmente i dati di funzionamento per ciascuna macchina, permettendo di visualizzare le condizioni operative, la produttività e ottimizzando processi di stampa.

Supporto per l'automazione e la riduzione della manodopera (uso di AGV)

AGV (veicolo a guida automatica)

In base allo stato di funzionamento della macchina, Press Information Edge invia i comandi alla sezione dell'alimentatore per il trasporto dei fogli e alla sezione di uscita per rimuovere i fogli stampati. In base ai comandi, i fogli vengono caricati automaticamente e i fogli stampati vengono automaticamente rimossi e trasportati al processo successivo.

STAMPA OFFSET

STAMPA OFFSET STAMPA DIGITALE

STAMPA DIGITALE TAGLIACARTE

TAGLIACARTE VOLTAPILA

VOLTAPILA CARTOTECNICA

CARTOTECNICA AGV

AGV IMPIANTI LED UV

IMPIANTI LED UV CONTROLLO QUALITA'

CONTROLLO QUALITA' RULLI

RULLI MITSUBISHI

MITSUBISHI RYOBI

RYOBI RMGT

RMGT STAMPA OFFSET

STAMPA OFFSET TAGLIERINE

TAGLIERINE PIEGATRICI

PIEGATRICI CUCITRICI

CUCITRICI BROSSURATRICI

BROSSURATRICI FUSTELLATRICI

FUSTELLATRICI VARIE

VARIE